Dreidimensionale Bauteile für Automatisierungen mit kurzen Taktzeiten positionsgenau bereitzustellen, wird heute meist mit teuren Paternostern oder Förderanlagen erledigt. Die Systeme haben einerseits eine Pufferfunktion, darüber hinaus wird mittels Schlitten, Paletten das Bauteil im Takt an eine Übergabestation verbracht. Nachteil dieser Technik ist es dabei, daß die Anlagen viel Platz benötigen und hohe Kosten verursachen bei der Anschaffung und im Betrieb. Darüber hinaus sind die Systeme aufgrund der Vielzahl an Sensoren wartungs- und störanfällig und wenig flexibel, wenn es darum geht unterschiedlichste Varianten bereitzustellen.

Pufferspeicher

Einen anderen, zweckdienlichen Lösungsansatz verfolgt die mts in Mengen für ihre unter Aspekten der Low cost automatisiation erstellten Pufferspeicher. Anwendung finden diese Systeme der mts im Karosseriebau ziemlich aller großen Autobauern sowie neuerdings auch zunehmend bei Bearbeitungs- und Verarbeitungsmaschinen. Dreidimensionale Bauteile aus Blech, Guss, Verbundmaterial, Glas, Kunststoff oder Holz.

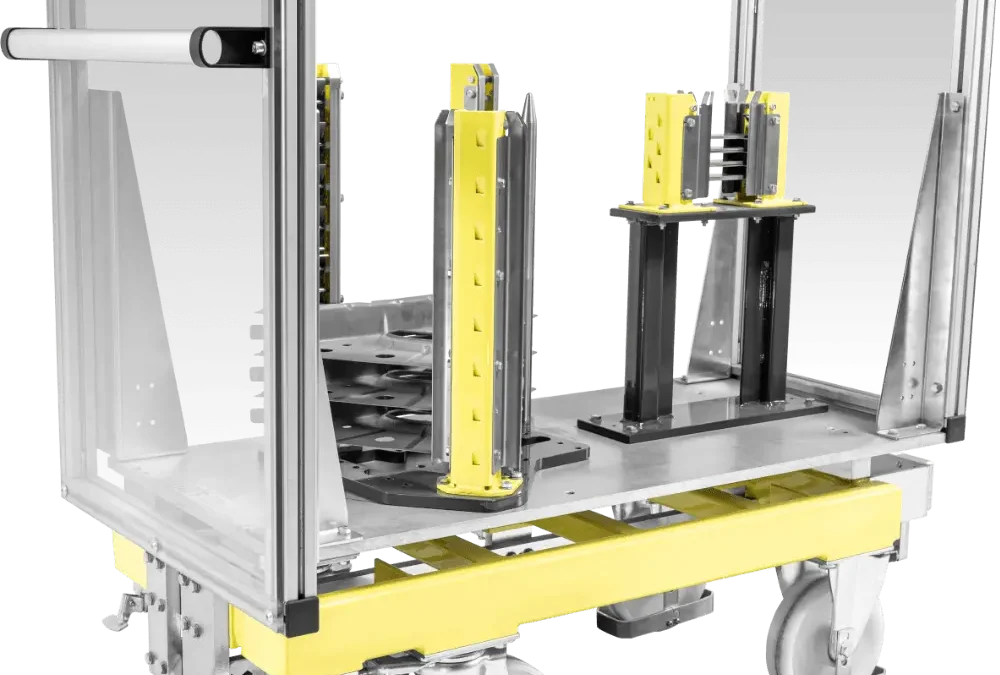

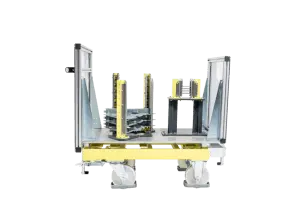

Die Puffer der mts sind entweder als Schubladenwagen oder als Drehspeicher ausgeführt. Alternativ können sie aber auch als Speicher auf vertikale /horizontale Stauförderer montiert werden. Bei allen Konzepten werden die Bauteile in Nestern mit Stapelsäulen positionsgenau dem Robotergreifer bereitgestellt.

Die Stapelsäulen sind ringförmig um das Bauteil angeordnet und geben dem Robotergreifer genügend Spielraum, das Bauteil zu greifen. Nach der Entnahme des Bauteils klappen die Klinken mechanisch weg, was dem Roboter den Zugang zum nächsten, darunterliegenden Bauteil ermöglicht.

Einfache Bedienung

Die Befüllung der Nester ist ebenfalls denkbar einfach. Wird ein Bauteil eingelegt, werden über Gestänge die darüber liegenden Klinken in Bereitstellung gebracht, so dass das nächste Bauteil manuell, mit pick and place system oder mittels Roboter und Greifer aufgelegt werden kann. Die an den Stapelsäulen angebrachten Führungen zentrieren, zusammen mit den Klinken, das Bauteil in der gewünschten Position und übernehmen zusätzlich die Aufgabe des Poka Yoke.

Schubladenwagen

Die Nester werden beispielsweise auf 2 Schubladenwagen montiert, so kann ein Schubladenwagen befüllt werden, während der zweite Schubladenwagen vom Roboter entladen wird. Die Automatisierung kann somit ohne Stillstände versorgt werden. Ein weiterer Vorteil der Schubladenwagen ist es, daß mittels dieser und der Codierung der Schubladenwagen Variantenwechsel sehr einfach vollzogen werden kann. Der Wagen mit der einen Variante wird der Automatisierung entnommen und der Wagen mit den variierenden Bauteilen wird eingeschoben. Die Zentrierung erfolgt dabei jeweils über eine standardisierte Zentrierstation, welche, je nach Ausführung in den Achsen X,Y und Z den Wagen oder Schublade positioniert.

Bild: Automatisierung mit 2 Schubladenwagen

An der Vorder- und Rückseite der Schubladenwagen dient eine Makrolonscheibe als Engriffschutz und schütz den Werker gegen Schweissspritzer.

Die Zentrierung Schubladenwagen ermöglichen eine Positioniergenauigkeit der Bauteile bis zu 0,5 mm. Aufgrund dieser Genauigkeit sind meist keine Übergabestationen erforderlich.

Universale Transportwagen

Die Schubladenwagen können zudem als innerbetrieblicher Transportwagen dienen. Der Materialfluss kann so innerhalb des Betriebes mit ein und demselben Transportmittel abgebildet werden. Aufwendiges Umstapeln entfällt, Transportbeschädigungen werden vermieden.

Ein weiterer Vorteil der Schubladensysteme ist es, daß 1 Bediener mehrere Stationen beschicken kann und somit insbesondere bei größeren Automatisierungsprojekten eine weitgehende Entkopplung Mensch Maschine erfolgt.

Wartungsfreundliche System

Die Systeme der mts sind zudem höchst wartungsfreundlich. Die Klinken können speziell oberflächenbeschichtet werden, so dass auch bei scharfkantigen Bauteilen lange Standzeiten erreichbar sind. Sollte z.B. durch einen Robotercrash doch mal eine Ersatzsäule erforderlich sein, so kann die Ersatzsäule schnell mittels der Stiftlöcher genau positioniert werden.

Mts mit Standorten in Mengen, D, Detroit, USA und Swibovice in Polen ist spezialisiert auf Puffergestelle für Automatisierungen. Die Konstruktionsabteilung der mts ist mit 20 erfahrenen Mitarbeitern sehr leistungsstark und entwickelt passend für die Kundeprojekte spezifische Puffer in 2-3 Wochen. Die Puffer sind ca. in 6 Wochen produziert und einbaufertig.